省エネとエア漏れの関係性

製造現場におけるエネルギーコストの実態

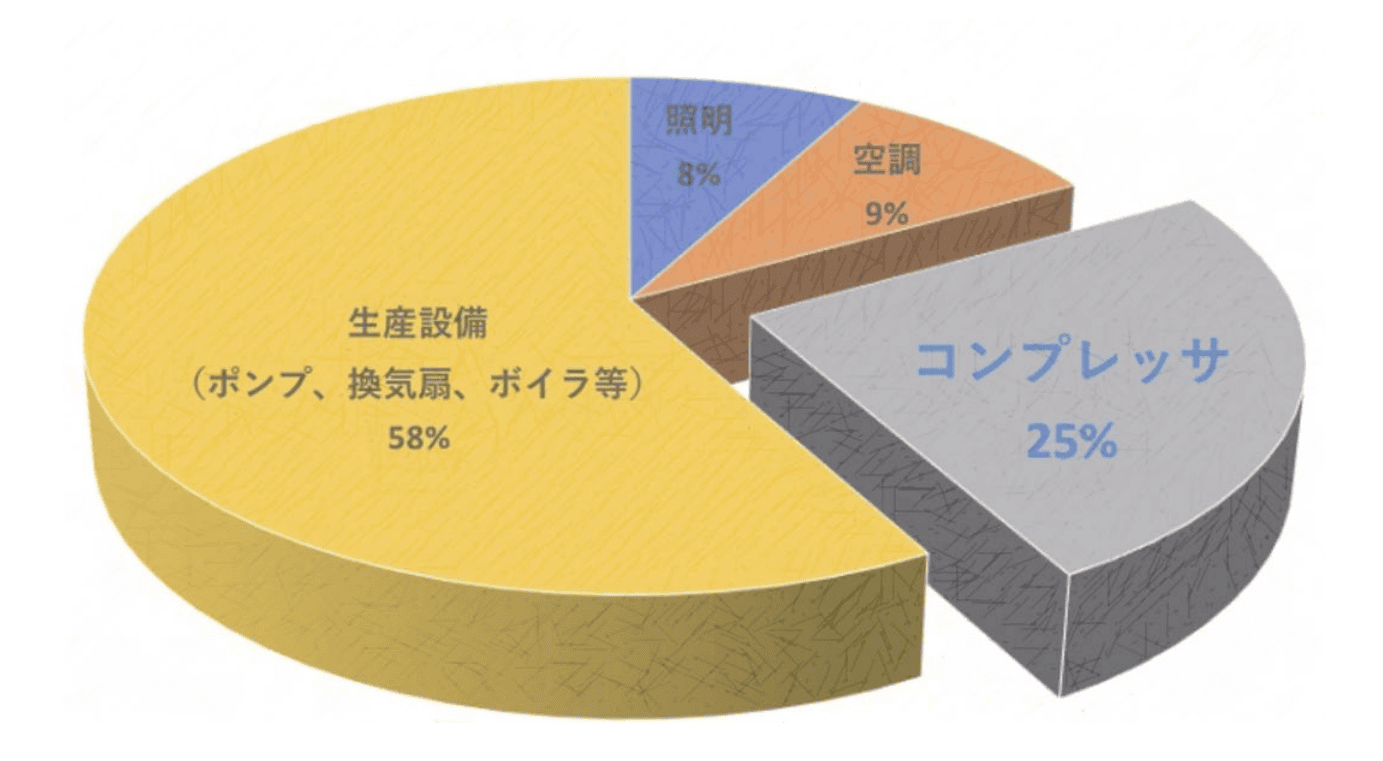

製造業の電力コストは急上昇しています。高圧電気料金の平均単価は、わずか3年半で約50%も上昇(14.33円/kWh→21.42円/kWh)しました。製造業では電力コストが利益を圧迫し、エネルギー効率化が急務となっています。工場の電力使用量の約25%は圧縮空気システムが占めています。このシステムの効率を改善することは、即座にコスト削減につながります。

製造現場におけるエネルギーコストの実態

一般的に工場の圧縮空気の10~20%は「エア漏れ」で失われています。実際の工場調査では、さらに多くの漏れが見つかるケースも少なくありません。圧縮空気配管に3mmの穴があるだけで、年間で30万円以上の電力コストが無駄になります。また、漏れによる圧縮空気の損失は総生産量の10%未満に抑えることが望ましいとされています。エネルギーの無駄を最小限に抑え、設備を効率的に運用をするためには、年1回以上の定期的なエア漏れ点検が効果的です。

このような困りごとはありませんか?

エア漏れがわかっても場所の特定が難しい…

エア漏れがわかっても場所の特定が難しい…

高所や配管が複雑で簡単に確認できない…

高所や配管が複雑で簡単に確認できない…

CO2排出量を削減したい…

CO2排出量を削減したい…

そのお悩み

工場エア漏れ.comで解決できます!

工場のエア漏れチェック・エア漏れ対策は

工場エア漏れ.comにお任せください!

工場エア漏れ.comができること

電力コスト削減と

CO2排出量の削減

圧縮空気の漏れを特定・改善することで、電力コストを大幅に削減できます。これは単なるコスト削減だけでなく、企業の環境負荷低減の取り組みでもあります。

エア漏れ箇所を可視化して

レポート提出

発見が難しい漏れ箇所を「見える化」します。詳細なレポートには、漏れの場所、程度、推定コストなどを明記。社内での情報共有や修理計画の立案に直接活用できます。修理の優先順位付けも容易になり、効率的な改善活動を実現します。

高所・複雑な配管も

瞬時に特定

最新式の超音波カメラによって、0.5m~5mの距離から正確に漏れを検知できます。軽量設計のため、入り組んだ配管でも効率的な点検が可能です。生産を止めずに検査できるため、通常業務への影響を最小限に抑えられます。

動画でわかるエア漏れ診断<エアリークチェック>

工場エア漏れ.comの強み

Point 1

AI搭載アコースティックカメラによる高精度なエア漏れ診断

工場エア漏れ.comは、業界トップクラスの124個のマイクロホンを搭載したアコースティックカメラを使用し、高精度なエア漏れ診断を提供します。このカメラは、最大5mの距離までエア漏れ量を正確に検知できます。また、AI機能によりエア漏れ音とその他の音源を区別するため、騒音の多い環境下でも正確に測定することが可能です。この技術により、従来の方法では見つけるのが困難であった微小なエア漏れも、確実に検出することができます

Point 2

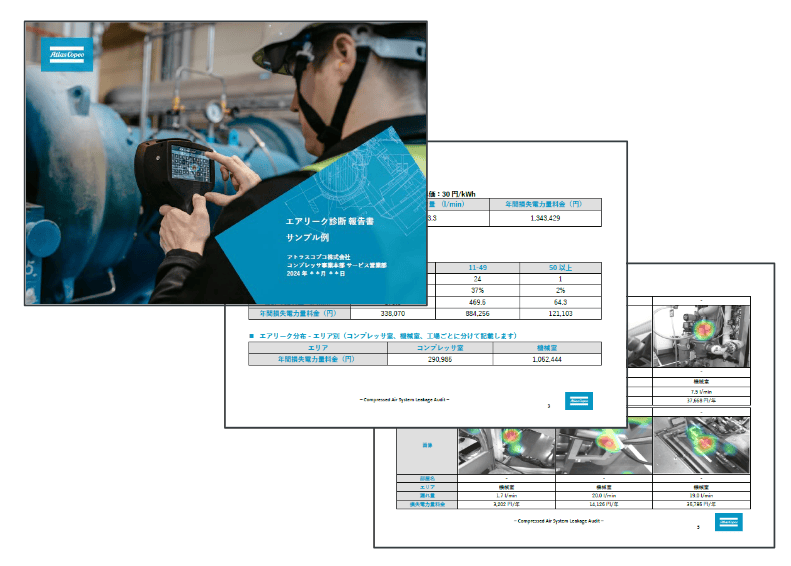

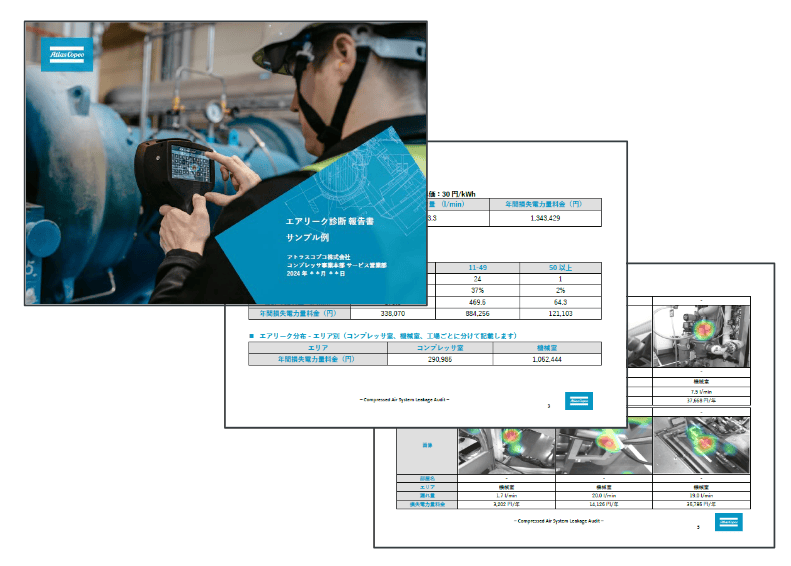

詳細なレポートによる省エネ対策の促進

エアリーク診断サービスは、詳細なレポートを提供することで、省エネ対策を強力に促進します。このレポートは、エア漏れ箇所の特定、漏れ量の把握、年間損失電力量料金の算出など、具体的なデータに基づいた改善策の策定を支援します。

また、それに基づいて修理や配管の交換などの迅速な対応が可能です。また、このレポートは、省エネ改善の指針としてだけでなく、工場管理の効率化や設備投資計画の資料としても活用できます。さらに、年間の電力量損失料金を具体的に把握できることで、省エネ対策の費用対効果を明確に評価できるようになります。これにより、限られたリソースを効率的に活用し、エネルギーコスト削減と環境負荷低減の両立を実現するための適切な意思決定が可能となります。

Point 3

専門家による包括的なコンサルティング

専門家による包括的なコンサルティング

エアリーク診断サービスは、単にエア漏れを検出するだけでなく、専門家による包括的なコンサルティングを提供し、お客様の工場におけるエネルギー効率の改善を支援します。診断からレポート作成、そして改善策の提案まで、お客様の状況に合わせたきめ細かいサポートを提供します。

エアリーク診断は、工場の稼働を停止せずに実施可能で、生産スケジュールを妨げることがありません。また、火災後の工場といった特殊な環境下でも対応可能であり、あらゆる状況下でエネルギー効率向上を支援します。このような柔軟性と効果的な対策により、エア漏れによるエネルギー損失を根本から解消し、持続可能な工場運営を実現します。

Point 4

エア漏れ修繕の工場工事もお任せください!

エア漏れ修繕の工場工事もお任せください!

エア漏れ工場経営.comを運営する株式会社マッツは、工場の専門家として工場の工事/メンテナンス、現場カイゼンの提案を行っております。そういった中でダクトや配管などの設備工事、及び施工管理にも豊富な経験と実績がございます。

エア漏れの修繕は単なる補修ではなく、工場のエネルギー効率を向上させ、生産性を維持するために重要な施策の一つです。株式会社マッツでは、単なる応急処置ではなく、工場全体のエア管理を最適化する視点で修繕・施工を行います。例えば、エア漏れの発生原因を根本から分析し、将来的な再発を防ぐための改善提案も併せてご提供。老朽化した配管の交換はもちろん、エア供給システム全体の見直しや、最適な配管レイアウトの設計もサポートいたします。

導入事例

製紙工場での導入事例

Before

- 工場の老朽化により、配管のエア漏れ箇所が特定できず不明瞭な状態だった。

- 生産エリアの従業員から機械のチューブに関するエア漏れの報告があったものの、具体的な漏れ箇所を特定できなかった。

- 省エネ対策には取り組んでいたが、エア漏れ調査には時間がかかるため、十分な対応ができていなかった。

After

- エアリーク診断を実施した結果、予想の2倍以上のエア漏れ箇所を検出。

- 従業員から報告されていた漏れ箇所は実際には異なる箇所で発生していたことが判明。

- 診断結果を基にした報告書を省エネ対策に活用

⇒ エアリーク診断の結果、工場内で 約13.7%のエア漏れを検出!

これらの事例以外にもエア漏れ診断によって、

年間30万円以上の電力量損失に相当する

エア漏れを検出した事例がございます!

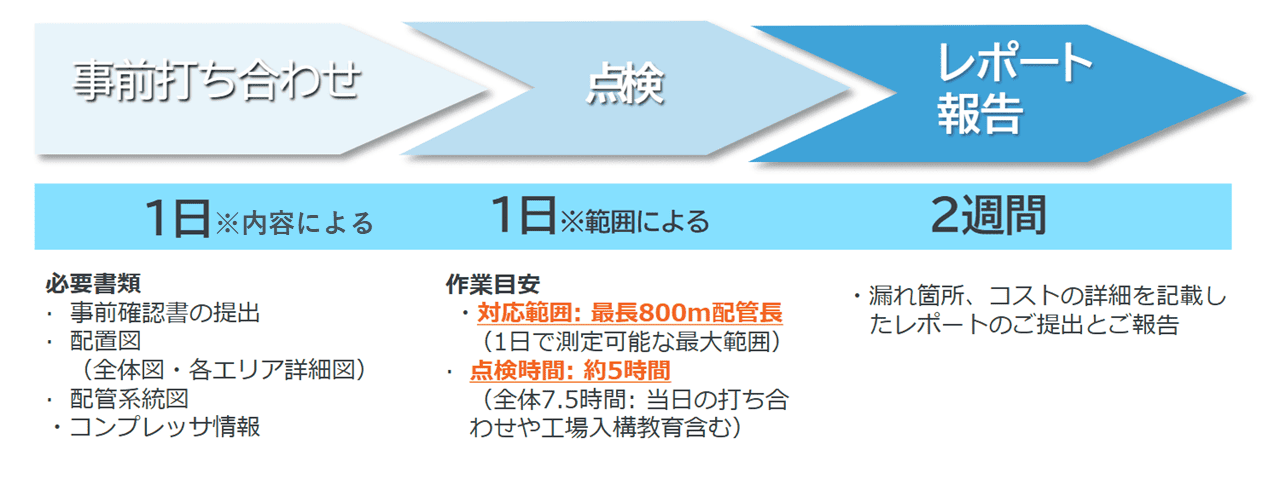

工場エア漏れ.com お問い合わせの流れ

・ 建物面積30,000m²以下の場合、通常1回の点検で完了となります。

・ チューブを点検メインとする場合、複数回の訪問が必要になる可能性があります。

・ このスケジュールは目安であり、お客様の状況や要望に応じて調整可能です。